Le moulage au sable utilise du sable vert (sable humide) ou du sable sec pour former les systèmes de moulage. Lemoulage au sable vertest le procédé de moulage le plus ancien utilisé dans l'histoire. Lors de la fabrication du moule, les motifs en bois ou en métal doivent être réalisés afin de former la cavité creuse. Le métal en fusion se déverse ensuite dans la cavité pour former les pièces moulées après refroidissement et solidification. Le moulage au sable est moins coûteux que les autres procédés de moulage, tant pour le développement du moule que pour la pièce moulée unitaire. Par moulage au sable, on entend toujours le moulage au sable vert (sauf description particulière). Cependant, de nos jours, les autres procédés de coulée utilisent également le sable pour fabriquer le moule. Ils ont leurs propres noms, commemoulage en coquille, moulage au sable recouvert de résine furannique (sans type de cuisson),coulée de mousse perdueet coulée sous vide.

Nous avons différents types de moulage pour votre choix. Une partie du processus facultatif de votre projet consistera à sélectionner le processus de casting qui répondra le mieux à vos besoins. La forme la plus populaire est le moulage au sable, qui consiste à fabriquer une réplique d'une pièce finie (ou d'un motif) compressée avec du sable et des liants pour façonner le moulage final. Le motif est retiré une fois le moule ou l'empreinte formé, et le métal est introduit à travers un système de canaux pour remplir la cavité. Le sable et le métal sont séparés et la pièce moulée est nettoyée et finie pour être expédiée au client.

Moulage en sable VS moulage en coquille :

Le moulage en sable et le moulage en moule en coquille utilisent le sable pour créer la cavité creuse pour le versement. La différence est que le moulage au sable utilise du sable vert ou du sable sec (le moulage en mousse perdue et le moulage sous vide utilisent le sable sec pour fabriquer le moule), tandis que le moulage en coquille utilise le sable recouvert de résine pour fabriquer les systèmes de moulage. Le sable enduit n'a pas pu être réutilisé. Cependant, les pièces moulées en coquille sont de bien meilleure qualité que celles demoulages en sable.

Moulage en sable VS moulage à modèle perdu :

Ces deux procédés de moulage sont différents par les matériaux de moulage utilisés pour réaliser les modèles.Moulage de précisionutilise la cire pour réaliser des répliques en cire (c'est pourquoi on l'appelle aussi moulage à la cire perdue) qui ont les mêmes dimensions et dimensions que les moulages souhaités. Ensuite, les répliques en cire seront recouvertes de sable et de liants (généralement du sol de silice ou du verre soluble) pour construire une coque solide pour le coulage du métal en fusion. Tandis que le moulage au sable utilise généralement du sable vert ou du sable sec pour créer une cavité creuse, qui a la même taille et les mêmes dimensions que les pièces de moulage souhaitées. Pour les procédés de moulage au sable et de moulage à modèle perdu, le sable et la cire pourraient être réutilisés. Les moulages de précision ont généralement une bien meilleure précision de surface, géométrique et dimensionnelle que les moulages en sable.

Les tolérances de coulée sont divisées en tolérances de coulée dimensionnelles (DCT) et tolérances de coulée géométriques (GCT). Notre fonderie aimerait discuter avec vous si vous avez une demande particulière sur les tolérances requises. Voici ci-dessous les tolérances générales que nous pourrions atteindre grâce à notre moulage au sable vert, notre moulage en moule en coquille et notre moulage au sable en résine furannique sans cuisson :

✔ Qualité DCT par moulage au sable vert : CTG10 ~ CTG13.

✔ Qualité DCT par moulage en coquille ou moulage en sable de résine furannique : CTG8 ~ CTG12

✔ Qualité GCT par moulage au sable vert : CTG6 ~ CTG8.

✔ Qualité GCT par moulage en coquille ou moulage en sable de résine furane : CTG4 ~ CTG7

Avantages du processus de moulage au sable

1- Faible coût grâce à ses matériaux de moule bon marché et recyclables et à son équipement de production simple.

2- Large gamme de poids unitaire de 0,10 kg à 500 kg ou même plus.

3- Diverses structures du type simple au type complexe.

4- Convient aux exigences de production de différentes quantités.

| Matériaux pour le processus de moulage en sable à la fonderie RMC | |||

| Catégorie | Qualité Chine | Qualité américaine | Allemagne Note |

| Acier inoxydable ferritique | 1Cr17, 022Cr12, 10Cr17, | 430, 431, 446, CA-15, CA6N, CA6NM | 1.4000, 1.4005, 1.4008, 1.4016, GX22CrNi17, GX4CrNi13-4 |

| Acier inoxydable martensitique | 1Cr13, 2Cr13, 3Cr13, 4Cr13, | 410, 420, 430, 440B, 440C | 1.4021, 1.4027, 1.4028, 1.4057, 1.4059, 1.4104, 1.4112, 1.4116, 1.4120, 1.4122, 1.4125 |

| Acier inoxydable austénitique | 06Cr19Ni10, 022Cr19Ni10, 06Cr25Ni20, 022Cr17Ni12Mo2, 03Cr18Ni16Mo5 | 302, 303, 304, 304L, 316, 316L, 329, CF3, CF3M, CF8, CF8M, CN7M, CN3MN | 1.3960, 1.4301, 1.4305, 1.4306, 1.4308, 1.4313, 1.4321, 1.4401, 1.4403, 1.4404, 1.4405, 1.4406, 1.4408, 1.4409, 1.4435, 1.4436, 1.4539, 1.4550, 1.4552, 1.4581, 1,4582, 1,4584, |

| Acier inoxydable durcissant par précipitation | 05Cr15Ni5Cu4Nb, 05Cr17Ni4Cu4Nb | 630, 634, 17-4PH, 15-5PH, CB7Cu-1 | 1,4542 |

| Acier inoxydable duplex | 022Cr22Ni5Mo3N, 022Cr25Ni6Mo2N | A 890 1C, A 890 1A, A 890 3A, A 890 4A, A 890 5A, A 995 1B, A 995 4A, A 995 5A, 2205, 2507 | 1.4460, 1.4462, 1.4468, 1.4469, 1.4517, 1.4770 |

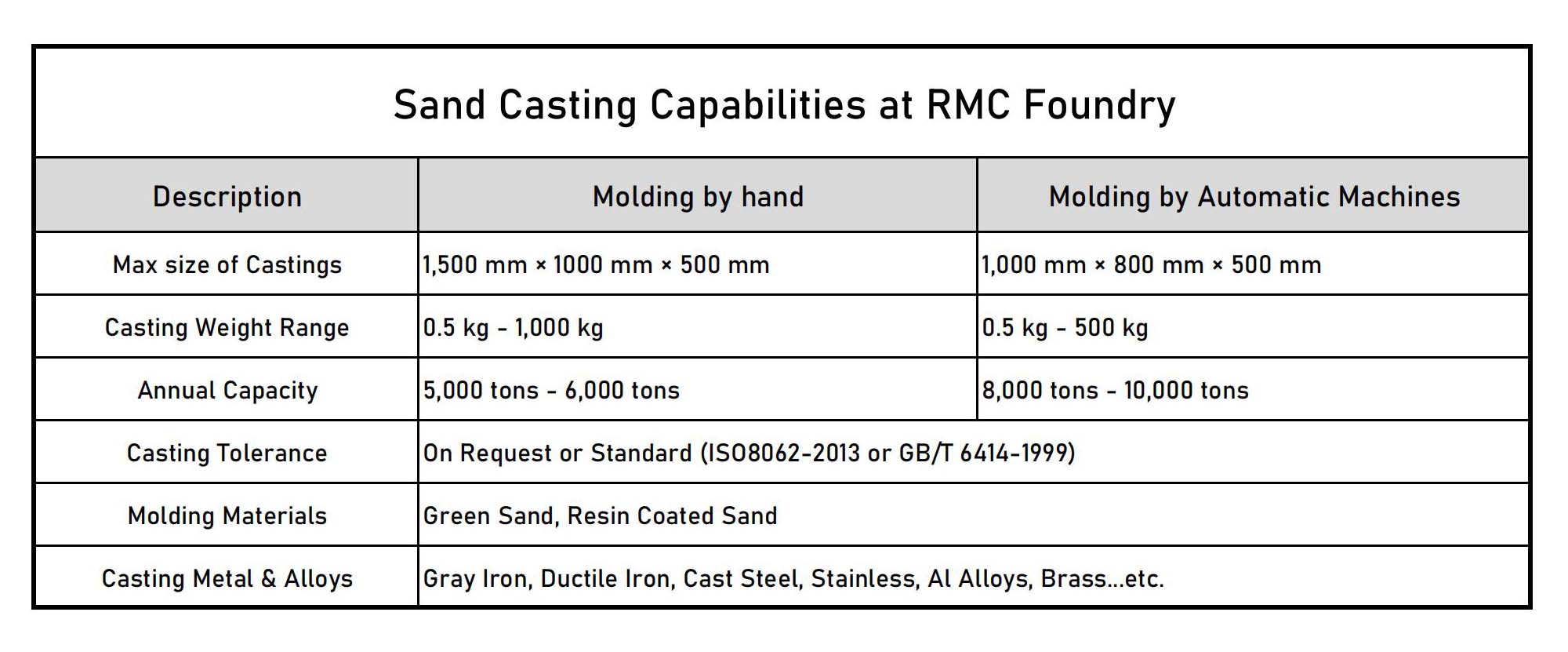

Fonderie de moulage de moules en sable