L'acier inoxydable duplex 2205 est un acier inoxydable duplex composé de 21% de chrome, 2,5% de molybdène et 4,5% d'alliage nickel-azote.Les structures de ferrite et d'austénite représentent chacune environ 50 %.Il a une résistance élevée, une bonne résistance aux chocs et une bonne résistance à la corrosion sous contrainte globale et locale.La limite d'élasticité de l'acier inoxydable duplex 2205 est le double de celle de l'acier inoxydable austénitique.Cette caractéristique permet aux concepteurs de réduire le poids lors de la conception des produits, ce qui rend cet alliage plus rentable que le 316 et le 317L.Cet alliage est particulièrement adapté à la plage de température de -50°F/+600°F.Pour des applications au-delà de cette plage de température, cet alliage peut également être envisagé, mais il existe certaines limites, notamment lorsqu'il est appliqué à des structures soudées.

Comparé à l'acier inoxydable austénitique 316L et 317L, l'acier inoxydable duplex 2205 présente des performances supérieures en matière de résistance à la corrosion par piqûres et à la corrosion caverneuse.Il a une haute résistance à la corrosion.Comparé à l'austénitique, son coefficient de dilatation thermique est inférieur et la conductivité thermique est supérieure.Comparé à l'acier inoxydable austénitique, l'alliage d'acier inoxydable duplex 2205 a deux fois sa résistance à la compression.Par rapport au 316L et au 317L, le concepteur peut réduire son poids.L'alliage 2205 est particulièrement adapté à la plage de température de -50°F/+600°F.Sous des restrictions strictes (en particulier pour les structures soudées), il peut également être utilisé à des températures plus basses.

Coulée d'acier inoxydable duplexdésigne les pièces moulées en acier inoxydable duplex.L'acier inoxydable duplex (DSS) fait référence à l'acier inoxydable avec de la ferrite et de l'austénite représentant chacune environ 50 %.Généralement, la teneur en moins de phases doit être d'au moins 30 %.Dans le cas d'une faible teneur en C, la teneur en Cr est de 18 % à 28 % et la teneur en Ni est de 3 % à 10 %.Certains aciers inoxydables duplex contiennent également des éléments d'alliage tels que Mo, Cu, Nb, Ti et N.

Le DSS a les caractéristiques de l'acier inoxydable austénitique et ferritique.Comparé à la ferrite, il a une plasticité et une ductilité plus élevées, aucune fragilité à température ambiante et une résistance à la corrosion intergranulaire et des performances de soudage considérablement améliorées, tout en conservant la fragilité, la conductivité thermique élevée et la superplasticité comme l'acier inoxydable ferrite.Comparé à l'acier inoxydable austénitique, le DSS présente une résistance élevée et une résistance considérablement améliorée à la corrosion intergranulaire et à la corrosion sous contrainte par les chlorures.L'acier inoxydable duplex a une excellente résistance à la corrosion par piqûres et est également un acier inoxydable économe en nickel.

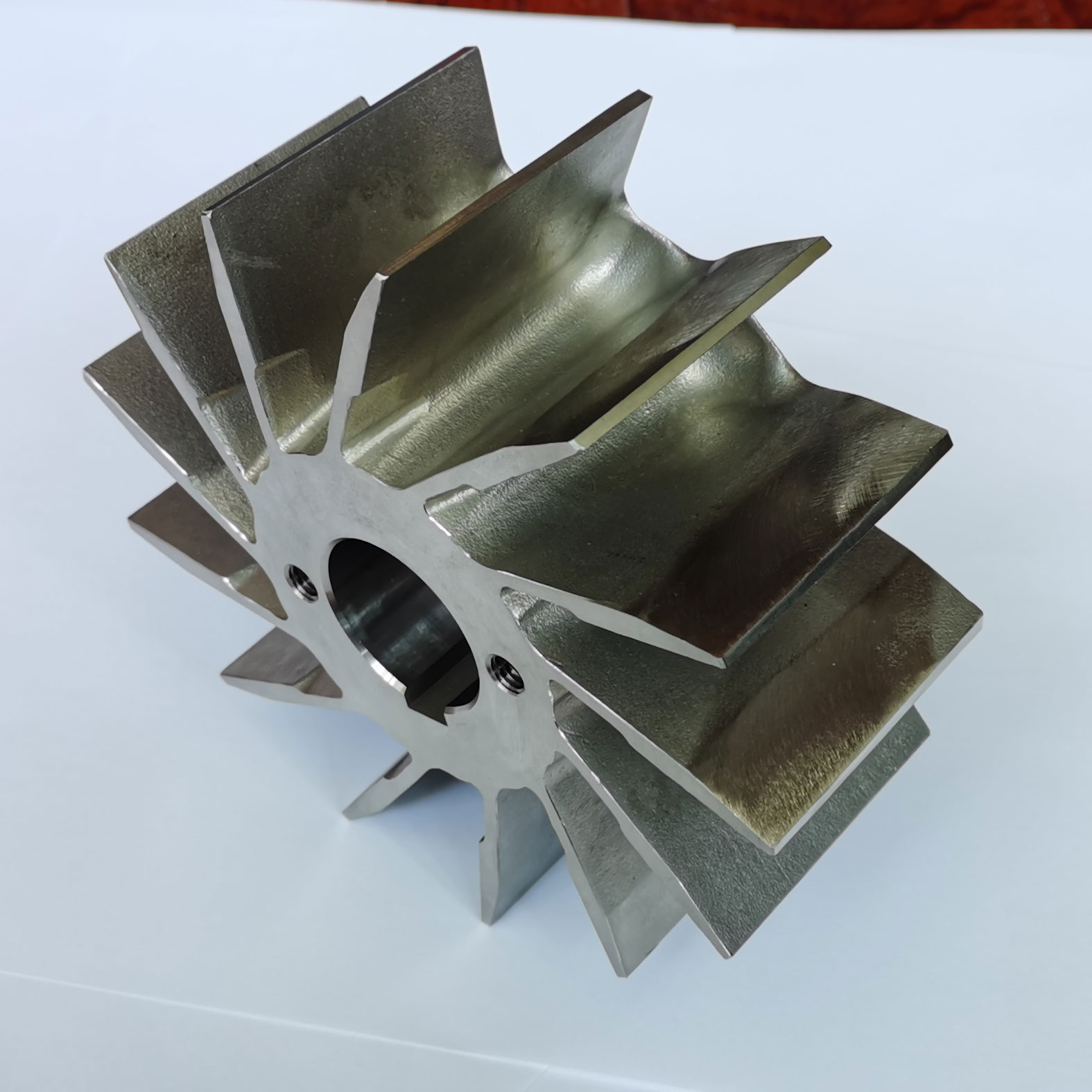

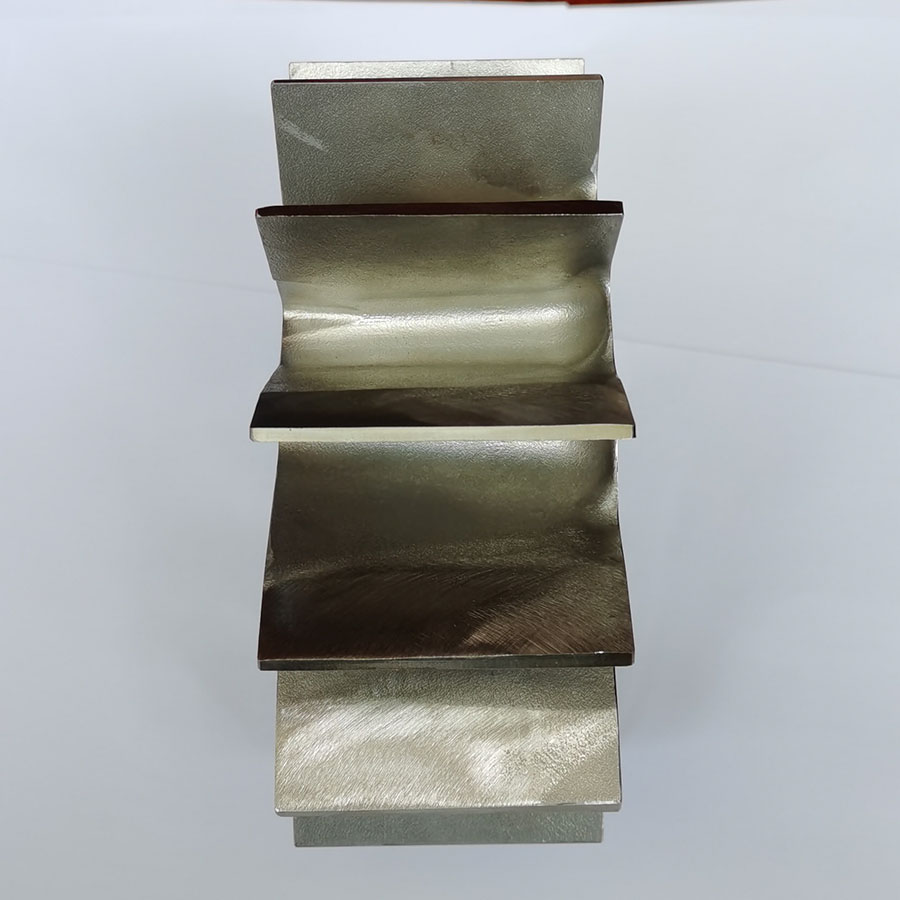

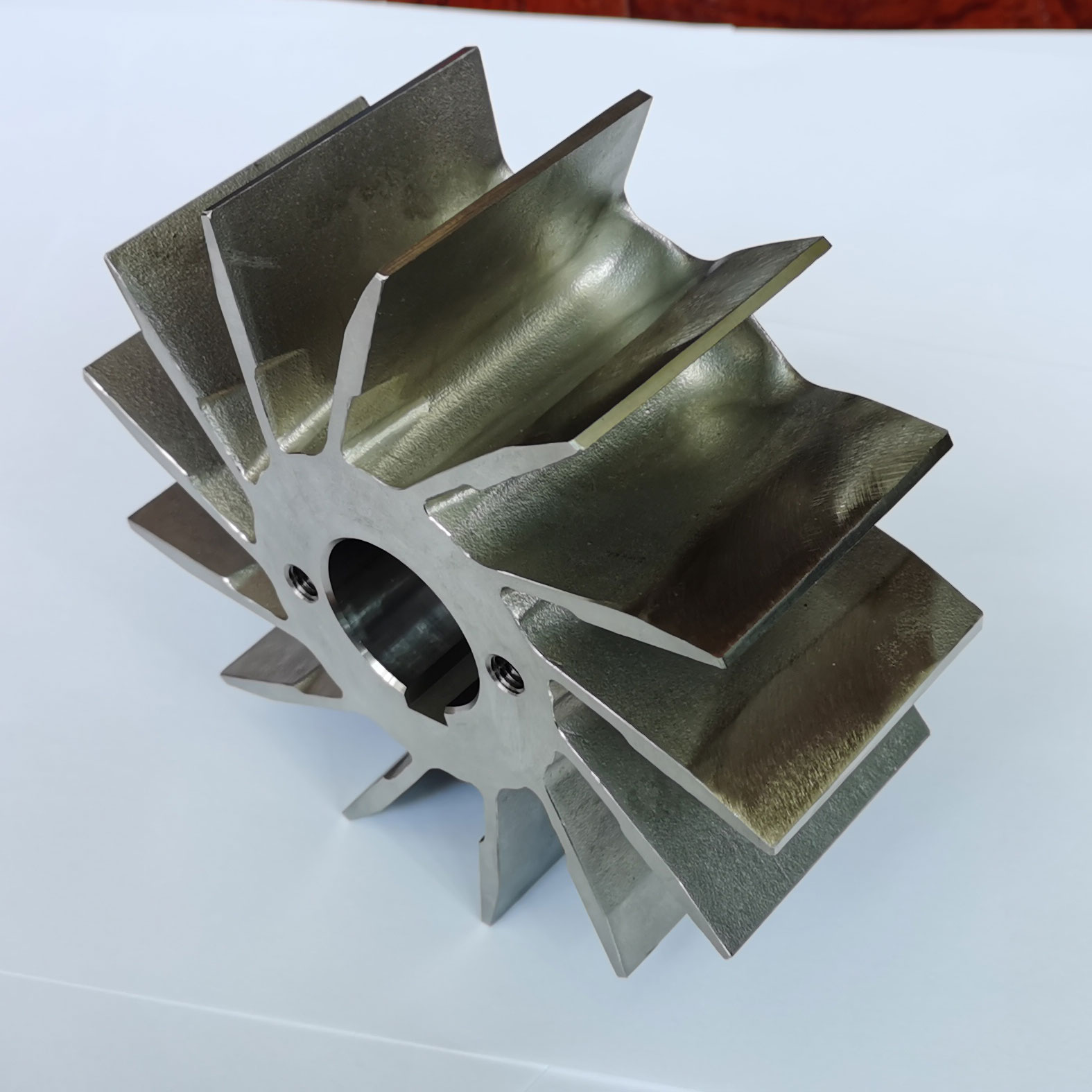

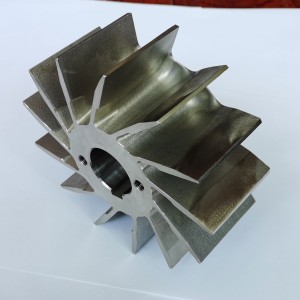

Dans la production de pièces moulées, la plupart des pièces moulées en acier inoxydable sont complétées parmoulage de précision.La surface des pièces moulées en acier inoxydable produites par moulage à la cire perdue est plus lisse et la précision dimensionnelle est plus facile à contrôler.Bien sûr, le coût depièces en acier inoxydable de moulage de précisionest relativement élevé par rapport à d'autres procédés et matériaux.

▶ Capacités deFonderie de moulage de précision

• Taille maximale : 1 000 mm × 800 mm × 500 mm

• Plage de poids : 0,5 kg à 100 kg

• Capacité annuelle : 2 000 tonnes

• Matériaux de liaison pour le Shell Building : Silica Sol, Water Glass et leurs mélanges.

• Tolérances : Sur demande.

▶ Principale procédure de production de moulage à la cire perdue

• Créer un modèle ou une réplique en cire

• Sprue le modèle de cire

• Investissez le modèle de cire

• Éliminer le modèle en cire en le brûlant (à l'intérieur du four ou dans de l'eau chaude) pour créer un moule.

• Forcer le métal en fusion à couler dans le moule

• Refroidissement et solidification

• Retirer la carotte des pièces moulées

• Finir et polir les moulages de précision finis