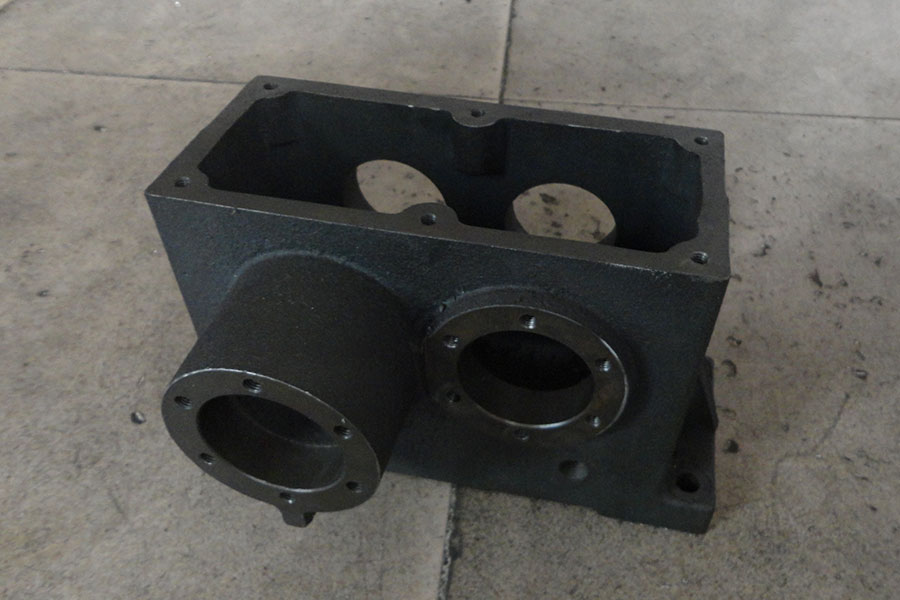

Produits en fonte grise deprocessus de moulage en sableet usinage CNC.

La fonte grise doit son nom à la couleur grise de la fracture qu'elle forme. La fonte grise est utilisée pour les carters où la rigidité du composant est plus importante que sa résistance à la traction, comme les blocs-cylindres de moteurs à combustion interne, les corps de pompes, les corps de soupapes, les coffrets électriques, les contrepoids et les pièces moulées décoratives. La conductivité thermique élevée et la capacité spécifique de la fonte grise sont souvent exploitées pour fabriquer des ustensiles de cuisine en fonte et des disques de frein à disque.

Une composition chimique typique pour obtenir une microstructure graphitique est de 2,5 à 4,0 % de carbone et de 1 à 3 % de silicium en poids. Le graphite peut occuper 6 à 10 % du volume de la fonte grise. Le silicium est important pour fabriquer de la fonte grise, par opposition à la fonte blanche, car le silicium est un élément stabilisant le graphite dans la fonte, ce qui signifie qu'il aide l'alliage à produire du graphite au lieu de carbures de fer ; à 3 % de silicium, presque aucun carbone n'est retenu en combinaison chimique avec le fer.

Le graphite prend la forme d'un flocon tridimensionnel. En deux dimensions, lorsqu'une surface polie apparaît au microscope, les flocons de graphite apparaissent sous forme de fines lignes. Les pointes des flocons font office d'encoches préexistantes ; il est donc fragile. La présence de flocons de graphite rend la fonte grise facilement usinable car elle a tendance à se fissurer facilement à travers les flocons de graphite. La fonte grise a également une très bonne capacité d’amortissement et est donc principalement utilisée comme base pour les supports de machines-outils.

Propriétés mécaniques de la fonte grise | |||||||

| Article selon DIN EN 1561 | Mesure | Unité | FR-GJL-150 | FR-GJL-200 | FR-GJL-250 | FR-GJL-300 | FR-GJL-350 |

| FR-JL 1020 | FR-JL 1030 | FR-JL 1040 | FR-JL 1050 | FR-JL 1060 | |||

| Résistance à la traction | Rm | AMP | 150-250 | 200-300 | 250-350 | 300-400 | 350-450 |

| Limite d'élasticité de 0,1 % | Rp0,1 | AMP | 98-165 | 130-195 | 165-228 | 195-260 | 228-285 |

| Force d'allongement | A | % | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 |

| Résistance à la compression | σdB | MPa | 600 | 720 | 840 | 960 | 1080 |

| 0,1% Résistance à la compression | σd0,1 | MPa | 195 | 260 | 325 | 390 | 455 |

| Résistance à la flexion | σbB | MPa | 250 | 290 | 340 | 390 | 490 |

| Couverture de sécurité | σaB | MPa | 170 | 230 | 290 | 345 | 400 |

| Contrainte de cisaillement | TTB | MPa | 170 | 230 | 290 | 345 | 400 |

| Modules d'élasticité | E | GPa | 78 – 103 | 88 – 113 | 103 – 118 | 108 – 137 | 123 – 143 |

| Nombre de Poisson | v | – | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 |

| Dureté Brinell | HB | 160 – 190 | 180 – 220 | 190 – 230 | 200 – 240 | 210 – 250 | |

| Ductilité | σbW | MPa | 70 | 90 | 120 | 140 | 145 |

| Changement de tension et de pression | σzdW | MPa | 40 | 50 | 60 | 75 | 85 |

| Force de rupture | KLC | N/mm3/2 | 320 | 400 | 480 | 560 | 650 |

| Densité | g/cm3 | 7,10 | 7,15 | 7,20 | 7,25 | 7,30 | |

Le moulage au sable utilise du sable vert (sable humide) ou du sable sec pour former les systèmes de moulage. Le moulage au sable vert est le procédé de moulage le plus ancien utilisé dans l'histoire. Lors de la fabrication du moule, les motifs en bois ou en métal doivent être réalisés afin de former la cavité creuse. Le métal en fusion se déverse ensuite dans la cavité pour former les pièces moulées après refroidissement et solidification. Le moulage au sable est moins coûteux que les autres procédés de moulage, tant pour le développement du moule que pour la pièce moulée unitaire. Par moulage au sable, on entend toujours le moulage au sable vert (sauf description particulière). Cependant, de nos jours, les autres procédés de coulée utilisent également le sable pour fabriquer le moule. Ils ont leurs propres noms, commemoulage en coquille, moulage au sable recouvert de résine furannique (sans type de cuisson),coulée de mousse perdueet coulée sous vide.

Capacités de moulage au sable chez RMC Foundry | ||

| Description | Moulage manuel | Moulage par machines automatiques |

| Taille maximale des pièces moulées | 1 500 mm × 1 000 mm × 500 mm | 1 000 mm × 800 mm × 500 mm |

| Plage de poids de lancer | 0,5 kg - 1 000 kg | 0,5kg - 500kg |

| Capacité annuelle | 5 000 tonnes - 6 000 tonnes | 8 000 tonnes - 10 000 tonnes |

| Tolérance de lancer | Sur demande ou standard (ISO8062-2013 ou GB/T 6414-1999) | |

| Matériaux de moulage | Sable vert, sable enduit de résine | |

| Moulage de métaux et d'alliages | Fonte grise, fonte ductile, acier moulé, acier inoxydable, alliages d'aluminium, laiton, bronze... etc. | |

Les avantages du moulage au sable :

- ✔ Coût inférieur grâce à ses matériaux de moulage bon marché et recyclables et à son équipement de production simple.

- ✔ Large gamme de poids unitaires de 0,10 kg à 500 kg ou même plus.

- ✔ Diverses structures du type simple au type complexe.

- ✔ Convient aux exigences de production de différentes quantités.

Tolérance atteinte par les moulages en sable :

Les tolérances de coulée sont divisées en tolérances de coulée dimensionnelles (DCT) et tolérances de coulée géométriques (GCT). Notre fonderie aimerait discuter avec vous si vous avez une demande particulière sur les tolérances requises. Voici ci-dessous les tolérances générales que nous pourrions atteindre grâce à notre moulage au sable vert, notre moulage en moule en coquille et notre moulage au sable en résine furannique sans cuisson :

- ✔ Qualité DCT par moulage au sable vert : CTG10 ~ CTG13.

- ✔ Qualité DCT par moulage en coquille ou moulage en sable de résine furannique : CTG8 ~ CTG12

- ✔ Qualité GCT par moulage au sable vert : CTG6 ~ CTG8.

- ✔ Qualité GCT par moulage en coquille ou moulage en sable de résine furane : CTG4 ~ CTG7

Nuances de métaux et d'alliages pour les processus de moulage au sable | |

| Métal et alliages | Catégorie populaire |

| Fonte grise | GG10 ~ GG40 ; GJL-100 ~ GJL-350 ; |

| Fonte Ductile (Nodualaire) | GGG40 ~ GGG80 ; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Fonte Ductile Trempée (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Acier au carbone | C20, C25, C30, C45 |

| Acier allié | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Acier inoxydable | Acier inoxydable ferritique, acier inoxydable martensitique, acier inoxydable austénitique, acier inoxydable à durcissement par précipitation, acier inoxydable duplex |

| Alliages d'aluminium | ASTM A356, ASTM A413, ASTM A360 |

| Laiton / Alliages à base de cuivre | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Norme : ASTM, SAE, AISI, GOST, DIN, EN, ISO et GB | |

-

Produit de moulage au sable en fonte grise

-

Produit de moulage en coque en fonte grise

-

Moulage en fonte grise OEM

-

Vilebrequin de moulage au sable enduit de résine d'acier allié

-

Moulages au sable en acier allié

-

Pièces de camion en acier allié par moulage au sable et CNC...

-

Entreprise de moulage au sable en acier au carbone

-

Moulage au sable en acier moulé

-

Moulage au sable en alliage d'aluminium