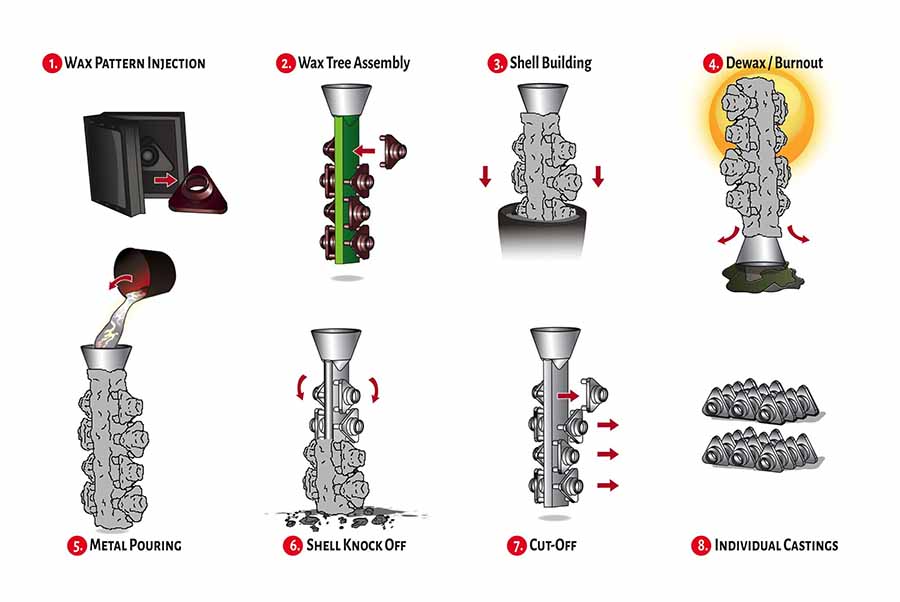

Moulage de précisionutilise les modèles de cire produits par des outillages spéciaux et uniques selon les moulages requis.Les modèles de cire (répliques) sont entourés de couches de matériaux réfractaires liés pour former une coque solide pour résister aux métaux et alliages fondus chauds.Le processus de décirage enlèvera la cire pour permettre une cavité creuse afin que le métal en fusion les remplisse pour former les pièces coulées souhaitées.C'est pourquoi le moulage à la cire perdue est également appelé procédé de moulage à la cire perdue.Dans la fonderie de moulage de précision moderne, les matériaux collés se réfèrent principalement au sol de silice et au verre soluble, ce qui peut assurer la surface fine dumoulages de précision.Le processus de moulage de précision est souvent utilisé pour produire des pièces moulées en acier au carbone, des pièces moulées en acier allié,moulages en acier inoxydableet pièces moulées en laiton.Ici, dans cet article, nous essayons de présenter les principales étapes du moulage de précision.

Développer l'outillage pour l'injection de cire

Selon les pièces moulées souhaitées et compte tenu de la tolérance pour le post-usinage et le retrait éventuel, les ingénieurs de la fonderie de moulage de précision doivent concevoir et produire le moule en métal (également appelé "matrice") et les outillages pour produire les modèles en cire.

Création d'un motif en cire

En modernefonderie à cire perdue, les modèles en cire sont généralement fabriqués en injectant de la cire dans un outil en métal ou une "matrice" avec des machines d'injection spéciales.Pour les moulages multiples, un outil en silicone est généralement fabriqué à partir de la sculpture de l'artiste et de la cire est injectée ou versée dans la cavité résultante

Assemblage d'arbre à cire

Il n'est généralement pas économique de fabriquer de petites pièces une à la fois, de sorte que les modèles en cire sont généralement attachés à une carotte de cire.La cire entre le ou les motifs et la carotte est appelée porte, car elle limite la direction et l'écoulement de l'alliage fondu dans le vide créé par le motif.La carotte a deux objectifs

- 1. Fournit une surface de montage pour assembler plusieurs modèles dans un seul moule, qui sera ensuite rempli d'alliage

- 2. Fournit un chemin d'écoulement pour l'alliage fondu dans le vide créé par les modèles de cire.

Bâtiment Shell

La prochaine étape du processus consiste à construire une coque en céramique autour de l'arbre à cire.Cette coque deviendra éventuellement le moule dans lequel le métal est coulé.Pour construire la coquille, l'arbre est plongé dans un bain ou une boue de céramique.Après trempage, poncer finement ou appliquer sur la surface humide.Le moule est laissé sécher et le processus est répété plusieurs fois jusqu'à l'obtention d'un moule en céramique en couches, capable de résister aux contraintes du métal en fusion et des alliages pendant le processus de coulée.

Déparaffinage / Burnout

Avant de couler le métal dans le moule, la cire est éliminée en chauffant la coque.Cela se fait généralement dans un autoclave de déparaffinage à la vapeur, qui ressemble à un grand autocuiseur industriel.Une autre méthode consiste à utiliser un four à feu éclair, qui fait fondre et brûle la cire.La cire pourrait être collectée et réutilisée pour la fabrication de prochains modèles de cire.De nombreuses fonderies de moulage de précision utilisent les deux méthodes de concert.Le feu instantané brûle la cire résiduelle et durcit la coque, prête à recevoir le métal en fusion et les alliages.

Coulée de métal

Avant que le métal ne soit versé dans le moule ou la coque en céramique, le moule est préchauffé à une température spécifique pour empêcher l'alliage fondu de se solidifier ou de geler avant que tout le moule ne soit rempli.L'alliage est fondu dans une coupelle en céramique (appelée creuset) en utilisant un processus connu sous le nom de fusion par induction.Un courant électrique à haute fréquence crée un champ magnétique autour de l'alliage, générant des champs électriques à l'intérieur du métal (courants de Foucault).Les courants de Foucault chauffent l'alliage en raison de la résistance électrique du matériau.Lorsque l'alliage atteint sa température spécifiée, il est versé dans le moule et le moule est autorisé à refroidir.

Shell Knock Off

Une fois refroidi, le matériau de la coque est retiré du métal par des méthodes mécaniques telles que le marteau, le jet d'eau à haute pression ou la table vibrante.L'élimination de la coque peut également être réalisée chimiquement, en utilisant une solution caustique chauffée d'hydroxyde de potassium ou d'hydroxyde de sodium, mais cette approche est progressivement abandonnée en raison de problèmes environnementaux et de santé.

Couper

Une fois la matière de la coque retirée, la carotte et les portes sont découpées manuellement ou à la scie sauteuse, découpe laser au chalumeau.Les zones de coupe doivent être broyées en une surface fine.

Moulages individuels

Une fois les pièces retirées de la carotte et les portes retirées, la surface peut être finie par un certain nombre de moyens tels que la vibration, la finition des supports, la courroie, le meulage manuel, le polissage.La finition peut être faite à la main, mais dans de nombreux cas, elle est automatisée.Pièces mouléessont ensuite inspectés, marqués (si nécessaire), emballés et expédiés.Selon l'application, les pièces de moulage à la cire perdue peuvent être utilisées dans leur "forme nette" ou subirusinagepour les surfaces de précision.

Heure de publication : 18 janvier 2021