La fonte grise et la fonte ductile peuvent être coulées parprocessus de moulage au sable, moulage en coquille (sable recouvert de résine), moulage en mousse perdue, moulage sous vide et moulage à la cire perdue.Le moulage au sable est l'un des types de moulage les plus populaires et les plus simples.Le moulage au sable permet des lots plus petits que le moulage en moule permanent et à un coût très raisonnable.Non seulement cette méthode permet aux fabricants de créer des produits à faible coût, mais le moulage au sable présente d'autres avantages, tels que des opérations de très petite taille.Le moulage au sable permet également de couler la plupart des métaux, selon le type de sable utilisé pour les moules.Le processus de moulage par moulage en coquille est également appelé processus de moulage au sable de résine pré-enduit, moulage en coquille chaude ou processus de moulage à noyau.Le matériau de moulage principal est le sable de résine phénolique pré-enduit, qui est plus cher que le sable vert et le sable de résine furannique.De plus, ce sable ne peut pas être recyclé.Les pièces moulées en fonte ont des coûts plus élevés que le moulage au sable.Cependant, lepièces moulées en coquilleprésentent de nombreux avantages tels qu'une tolérance dimensionnelle plus serrée, une bonne qualité de surface et moins de défauts de coulée.

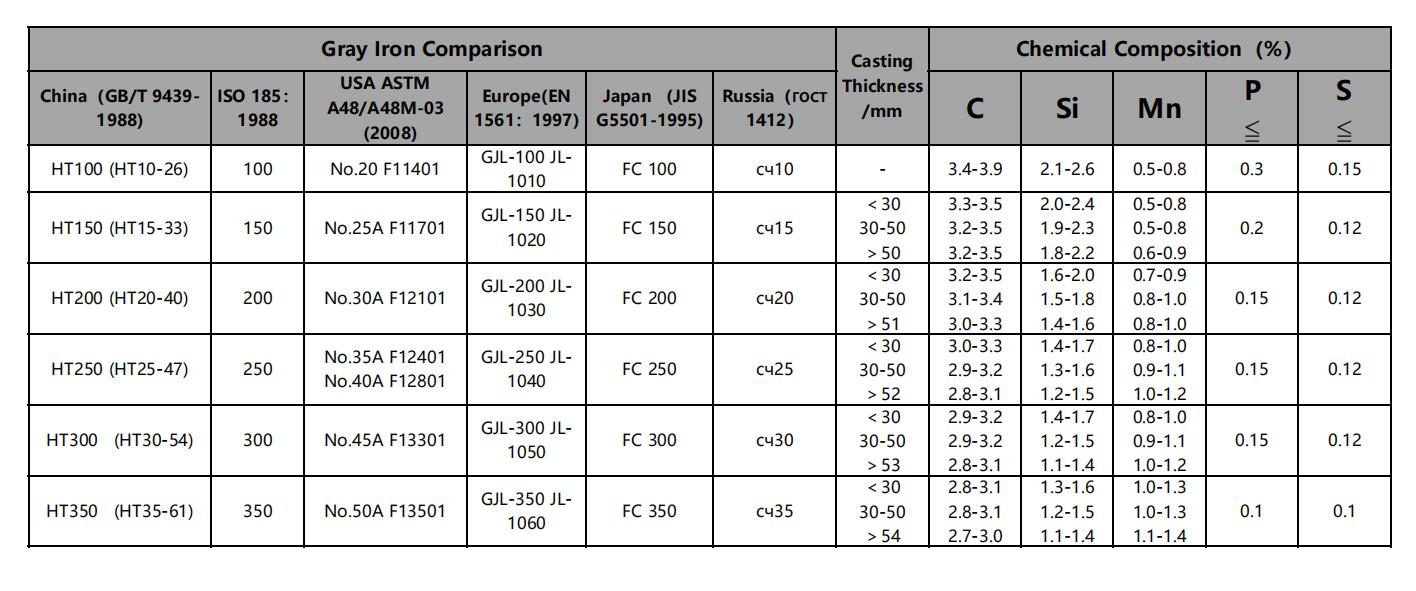

Cependant, il existe encore des différences entre les pièces moulées en fonte grise et les pièces moulées en fonte ductile.Moulage au sable en fonte griseest le plus souvent utilisé pour fabriquer des formes complexes qui seraient autrement difficiles ou non économiques à réaliser par d'autres procédés de formage des métaux.Grâce à sa facilité d'usinage, sa grande résistance à la compression, sa meilleure conductivité thermique et son excellente absorption des vibrations, la fonte grise est l'un des métaux de coulée les plus utilisés depuis très longtemps, même dans la production industrielle actuelle.La teneur en carbone est de loin l'élément le plus important pour la fonte grise (généralement de 2% à 4%) pour créer une résistance à la traction et une usinabilité.Lorsque la fonte fondue solidifie une partie des précipités de carbone sous forme de graphite, formant de minuscules flocons irréguliers dans la structure cristalline du métal qui améliore les propriétés souhaitables de la fonte, les flocons perturbent la structure cristalline conduisant à la fragilité caractéristique de la fonte.

Le développement de la fonte grise est principalement motivé par la haute résistance.Dans le passé, le principal moyen d'améliorer les performances de la fonte grise était l'inoculation.Ces dernières années, l'approche principale est maintenant de se concentrer sur l'alliage, et afin d'améliorer les performances de coulée, de nombreuses fonderies de fonte grise utilisent de la fonte avec un équivalent en carbone plus élevé.Ceci est particulièrement important pour la fonte faiblement alliée.Par conséquent, la fonte grise est un matériau approprié pour produire des pièces en fonte du bloc moteur, du carter de machinerie, de la base de la machine, des contrepoids, des pièces de poêle, des pièces de chaudière, des coques de pompe, etc.

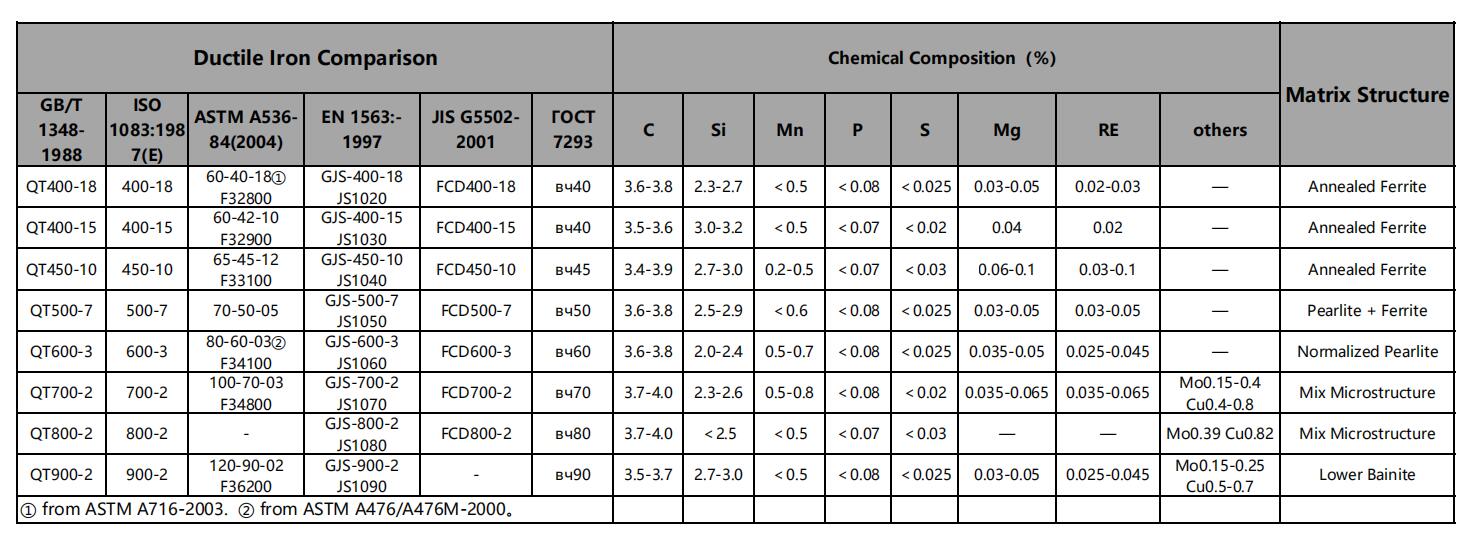

La fonte ductile offre une flexibilité de conception et des coûts de fabrication réduits par rapport aux fabrications soudées et aux pièces forgées.Dans la microstructure de la fonte ductile, le graphite se forme en nodules sphériques au lieu de flocons, inhibant ainsi la création de fissures et fournissant la ductilité améliorée qui donne son nom à l'alliage.La fonte ductile a une résistance à la traction plus élevée et une ténacité similaire à l'acier.Pièces moulées en fonte ductileont de nombreuses caractéristiques, cependant, ne sont pas toujours l'alternative la plus rentable aux autres alliages ferreux.De plus, les fontes ductiles sont largement utilisées dans de nombreuses industries manufacturières, notamment l'agriculture, l'automobile, l'hydraulique, les trains ferroviaires, les camions commerciaux et les industries aérospatiales.

Heure de publication : 27 janvier 2021