Fonte grise sur mesureproduits de moulage en coquilleavec des services deUsinage CNC, traitement thermique et traitement de surface.

La fonte grise, ou fonte grise, est un type de fonte possédant une microstructure en graphite. Il doit son nom à la couleur grise de la fracture qu'il forme. La fonte grise est utilisée pour les carters où la rigidité du composant est plus importante que sa résistance à la traction, comme les blocs-cylindres de moteurs à combustion interne, les corps de pompes, les corps de soupapes, les coffrets électriques, les contrepoids et les pièces moulées décoratives. La conductivité thermique élevée et la capacité spécifique de la fonte grise sont souvent exploitées pour fabriquer des ustensiles de cuisine en fonte et des disques de frein à disque.

Une composition chimique typique pour obtenir une microstructure graphitique est de 2,5 à 4,0 % de carbone et de 1 à 3 % de silicium en poids. Le graphite peut occuper 6 à 10 % du volume de la fonte grise. Le silicium est important pour fabriquer de la fonte grise, par opposition à la fonte blanche, car le silicium est un élément stabilisant le graphite dans la fonte, ce qui signifie qu'il aide l'alliage à produire du graphite au lieu de carbures de fer ; à 3 % de silicium, presque aucun carbone n'est retenu en combinaison chimique avec le fer.

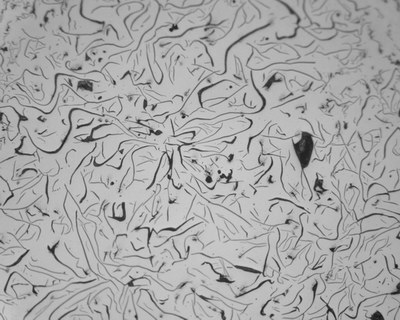

Le graphite prend la forme d'un flocon tridimensionnel. En deux dimensions, lorsqu'une surface polie apparaît au microscope, les flocons de graphite apparaissent sous forme de fines lignes. Les pointes des flocons font office d'encoches préexistantes ; il est donc fragile. La présence de flocons de graphite rend la fonte grise facilement usinable car elle a tendance à se fissurer facilement à travers les flocons de graphite. La fonte grise a également une très bonne capacité d’amortissement et est donc principalement utilisée comme base pour les supports de machines-outils.

Propriétés mécaniques de la fonte grise | |||||||

| Article selon DIN EN 1561 | Mesure | Unité | FR-GJL-150 | FR-GJL-200 | FR-GJL-250 | FR-GJL-300 | FR-GJL-350 |

| FR-JL 1020 | FR-JL 1030 | FR-JL 1040 | FR-JL 1050 | FR-JL 1060 | |||

| Résistance à la traction | Rm | AMP | 150-250 | 200-300 | 250-350 | 300-400 | 350-450 |

| Limite d'élasticité de 0,1 % | Rp0,1 | AMP | 98-165 | 130-195 | 165-228 | 195-260 | 228-285 |

| Force d'allongement | A | % | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 |

| Résistance à la compression | σdB | MPa | 600 | 720 | 840 | 960 | 1080 |

| 0,1% Résistance à la compression | σd0,1 | MPa | 195 | 260 | 325 | 390 | 455 |

| Résistance à la flexion | σbB | MPa | 250 | 290 | 340 | 390 | 490 |

| Couverture de sécurité | σaB | MPa | 170 | 230 | 290 | 345 | 400 |

| Contrainte de cisaillement | TTB | MPa | 170 | 230 | 290 | 345 | 400 |

| Modules d'élasticité | E | GPa | 78 – 103 | 88 – 113 | 103 – 118 | 108 – 137 | 123 – 143 |

| Nombre de Poisson | v | – | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 |

| Dureté Brinell | HB | 160 – 190 | 180 – 220 | 190 – 230 | 200 – 240 | 210 – 250 | |

| Ductilité | σbW | MPa | 70 | 90 | 120 | 140 | 145 |

| Changement de tension et de pression | σzdW | MPa | 40 | 50 | 60 | 75 | 85 |

| Force de rupture | KLC | N/mm3/2 | 320 | 400 | 480 | 560 | 650 |

| Densité | g/cm3 | 7,10 | 7,15 | 7,20 | 7,25 | 7,30 | |

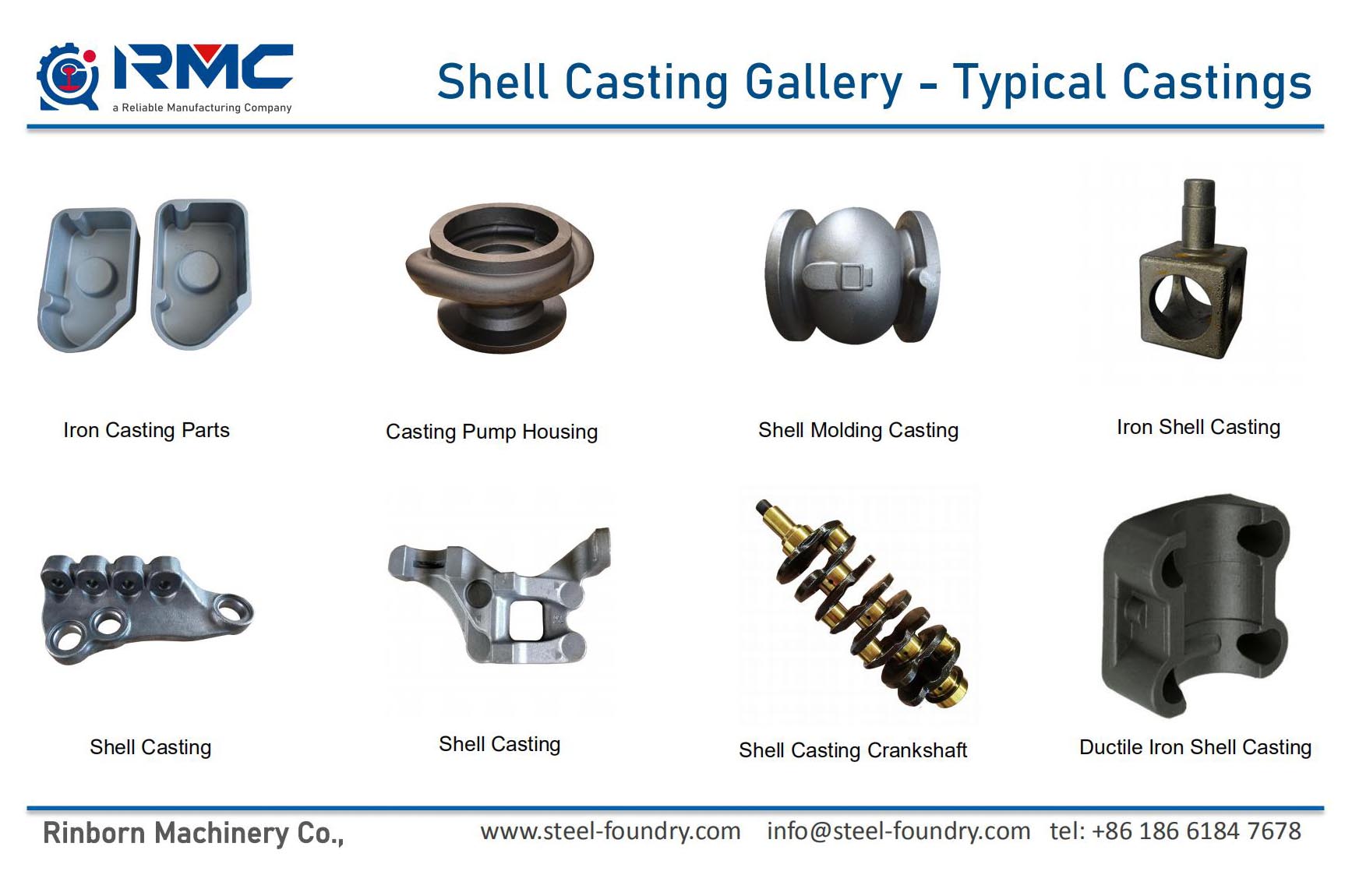

Moulage en coquilleLe processus est également appelé processus de moulage en sable de résine pré-revêtu, moulage par coque chaude ou processus de moulage à noyau. Le principal matériau de moulage est le sable de résine phénolique pré-enduit, qui est plus cher que le sable vert et le sable de résine furannique. De plus, ce sable ne peut pas être recyclé.

Le procédé de moulage au sable auto-durcissant de résine furannique (procédé nobake) utilise le sable enduit de résine furannique pour former le moule de coulée. Après avoir mélangé uniformément le sable d'origine (ou le sable récupéré), la résine de furane liquide et le catalyseur liquide, et les avoir remplis dans la boîte à noyau (ou le bac à sable), puis le serrer pour durcir dans un moule ou un moule dans la boîte à noyau (ou le sable boîte) à température ambiante. Ensuite, le moule de coulée ou le noyau de coulée ont été formés, ce qui est appelé moulage en boîte à noyau froid auto-durcissant (noyau) ou méthode d'auto-durcissement (noyau).

Étant donné que le moule est formé à température ambiante et qu’il n’est pas nécessaire de le chauffer, le moulage au sable auto-durcissant est également appelé procédé de moulage sans cuisson. La méthode d'auto-durcissement peut être divisée en méthode d'auto-durcissement de la résine furane catalysée par un acide et du sable de résine phénolique, méthode d'auto-durcissement du sable de résine d'uréthane et méthode d'auto-durcissement du monoester phénolique.

En tant que sable liant auto-durcissant pour boîte froide, le sable de résine furannique est le sable liant synthétique le plus ancien et actuellement le plus largement utilisé dans les fonderies chinoises. La quantité de résine ajoutée au sable de moulage est généralement de 0,7 % à 1,0 %, et la quantité de résine ajoutée au sable de noyau est généralement de 0,9 % à 1,1 %. La teneur en aldéhyde libre dans la résine furannique est inférieure à 0,3 % et certaines usines sont tombées en dessous de 0,1 %. Dans les fonderies en Chine, le sable auto-durcissant de résine furannique a atteint le niveau international quel que soit le processus de production et la qualité de surface des pièces moulées.

Qualité équivalente de fonte grise | ||||||||

| AISI | W-stoff | VACARME | BS | SS | AFNOR | UNE/IHA | JIS | UNI |

| A48-20B | 0,6010 | GG-10 | 100e année | 0110-00 | - | - | FC 100 | G10 |

| A48-25B | 0,6015 | GG-15 | 150e année | 0115-00 | Ft 15 D | DF 15 | FC 150 | G15 |

| A48-30B | 0,6020 | GG-20 | 200e année | 0120-00 | Ft 20 D | GF 20 | FC200 | G20 |

| A48-40B | 0,6025 | GG-25 | 250e année | 0125-00 | Pi 25 D | GF 25 | FC250 | G25 |

| A48-45B | 0,6030 | GG-30 | 300e année | 0130-00 | Pi 30 D | FG 30 | FC 300 | G30 |

| A48-50B | 0,6035 | GG-35 | 350e année | 0135-00 | Pi 35 D | FG 35 | FC 350 | G35 |

| A48-60B | 0,6040 | GG-40 | 400e année | 0140-00 | Pi 40 D | - | FC40 | - |

| 32510 | GTS-35 | B340/12 | 0815-00 | Mn 35-10 | - | FCMW 330 | - | |

| A220-40010 | 0,8145 | GTS-45 | P440/7 | 0852-00 | MN 450 | - | FCMP440/490 | GMN45 |

| A220-50005 | 0,8155 | GTS-55-04 | P510/4 | 0854-00 | MP 50-5 | - | FCMP 490 | GMN 55 |

| A220-70003 | 0,8165 | GTS-65-02 | P570/3 | 0856-00 | MN 650-3 | - | FCMP 590 | GMN65 |

| A220-70003 | - | GTS-65 | P570/3 | 0858 | MN 60-3 | - | FCMP 540 | - |

| A220-80002 | 0,8170 | GTS-70-02 | P690/2 | 0862-00 | MN 700-2 | - | FCMP 690 | GMN70 |

Métal et alliages de moulage au sable recouverts de résine | |

| Métal et alliages | Catégorie populaire |

| Fonte grise | GG10 ~ GG40 ; GJL-100 ~ GJL-350 ; |

| Fonte ductile (nodulaire) | GGG40 ~ GGG80 ; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Fonte Ductile Trempée (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Acier au carbone | C20, C25, C30, C45 |

| Acier allié | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Acier inoxydable | Acier inoxydable ferritique, acier inoxydable martensitique, acier inoxydable austénitique, acier inoxydable à durcissement par précipitation, acier inoxydable duplex |

| Alliages d'aluminium | ASTM A356, ASTM A413, ASTM A360 |

| Laiton / Alliages à base de cuivre | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Norme : ASTM, SAE, AISI, GOST, DIN, EN, ISO et GB | |

Les avantages du moulage auto-durcissant au sable enduit de résine furannique :

1) Améliorer la précision dimensionnelle des pièces moulées et la rugosité de la surface.

2) Le durcissement du sable du moule (noyau) ne nécessite pas de séchage, ce qui peut économiser de l'énergie, et des boîtes et gabarits bon marché en bois ou en plastique peuvent également être utilisés.

3) Le sable de moulage auto-durcissant est facile à compacter et à effondrer, facile à nettoyer les pièces moulées, et le vieux sable peut être recyclé et réutilisé, ce qui réduit considérablement l'intensité du travail de fabrication du noyau, de modélisation, de chute de sable, de nettoyage et d'autres liens, et il est facile de réaliser une mécanisation ou une automatisation.

4) La fraction massique de résine dans le sable n’est que de 0,8 % à 2,0 % et le coût global des matières premières est faible.

Étant donné que la méthode d'auto-durcissement présente bon nombre des avantages uniques mentionnés ci-dessus, la méthode d'auto-durcissement est non seulement utilisée pour la fabrication de noyaux, mais également pour le moulage par coulée. Il est particulièrement adapté à la production de pièces uniques et de petits lots et peut produire des pièces moulées en fonte, en acier moulé et en alliages non ferreux. Certaines fonderies chinoises ont complètement remplacé les moules en sable sec d'argile, les moules en sable de ciment et ont partiellement remplacé les moules en sable de verre soluble.

Produits de moulage en fonte personnalisés