Chez RMC Casting Foundry, nous adoptons lemoule à sable enduit de résine(pas de processus de cuisson et d'autodurcissement) pour couler le laiton, le bronze et autres alliages à base de cuivre.

Pièces moulées en laitonsont largement utilisés dans le domaine des vannes et des pompes en raison des excellentes performances des matériaux en laiton. Chez RMC Foundry, nous produisons principalement lepièces moulées en laitonpar moulage au sable vert, moulage au sable enduit de résine,moulage de précisionet pour les grandes pièces moulées en laiton, nous adoptons également le processus de moulage à mousse perdue et de moulage sous vide. Généralement, les pièces moulées en laiton produites par moulage au sable constituent la catégorie principale de notre fonderie.

Un alliage de cuivre avec du zinc comme élément d'alliage principal est généralement appelé laiton. L'alliage binaire cuivre-zinc est appelé laiton ordinaire, et le laiton ternaire, quaternaire ou multi-éléments formé en ajoutant une petite quantité d'autres éléments à base d'alliage cuivre-zinc est appelé laiton spécial. Le laiton coulé est utilisé pour produire du laiton destiné aux pièces moulées. Les pièces moulées en laiton sont largement utilisées dans la fabrication de machines, les vannes et les pompes, les navires, l'aviation, l'automobile, la construction et d'autres secteurs industriels, occupant un certain poids dans les matériaux métalliques lourds non ferreux, formant des séries de laiton moulé.

Comparée au laiton et au bronze, la solubilité solide du zinc dans le cuivre est très grande. Dans des conditions d'équilibre de température normale, environ 37 % du zinc peut être dissous dans le cuivre, et environ 30 % du zinc peut être dissous à l'état brut de coulée, tandis que le bronze à l'étain À l'état brut de coulée, la fraction massique de solubilité solide de l'étain dans le cuivre, il n'y en a que 5 à 6 %. La fraction massique de solubilité solide du bronze d'aluminium dans le cuivre n'est que de 7 à 8 %. Par conséquent, le zinc a un bon effet de renforcement des solutions solides dans le cuivre. Dans le même temps, la plupart des éléments d'alliage peuvent également être dissous dans le laiton à des degrés divers, améliorant encore ses propriétés mécaniques, de sorte que le laiton, en particulier certains laitons spéciaux, présente les caractéristiques de haute résistance. Le prix du zinc est inférieur à celui de l’aluminium, du cuivre et de l’étain et il est riche en ressources. La quantité de zinc ajoutée au laiton est relativement importante, de sorte que le coût du laiton est inférieur à celui du bronze à l'étain et du bronze à l'aluminium. Le laiton a une petite plage de températures de solidification, une bonne fluidité et une fusion pratique.

Parce que le laiton présente les caractéristiques mentionnées ci-dessus de haute résistance, de prix bas et de bonnes performances de coulée, le laiton a plus de variétés, un rendement plus important et une application plus large que le bronze à l'étain et le bronze à l'aluminium dans les alliages de cuivre. Cependant, la résistance à l'usure et à la corrosion du laiton ne sont pas aussi bonnes que celles du bronze, en particulier la résistance à la corrosion et la résistance à l'usure du laiton ordinaire sont relativement faibles. Ce n'est que lorsque certains éléments d'alliage sont ajoutés pour former divers laitons spéciaux que sa résistance à l'usure et ses performances de résistance à la corrosion ont été améliorées et améliorées.

En tant que sorte de sable auto-durcissant, le sable de résine furannique sans cuisson est largement utilisé pour les procédés de moulage au sable de fonte grise et de fonte ductile. La surface du moule en sable serait solidifiée dans une situation difficile après la combustion du revêtement. Par conséquent, le processus de moulage au sable de résine furannique pourrait être utilisé pour produire des pièces moulées en fer de taille moyenne et grande, allant de dizaines de kilogrammes à même des dizaines de tonnes. Avec une bonne qualité de surface, des tolérances dimensionnelles plus strictes et moins de défauts de moulage, les procédés de moulage au sable de résine furannique pourraient être utilisés pour produire des pièces de moulage complexes.

RMC utilise le procédé de moulage au sable sans cuisson pour produire des pièces moulées en acier, des pièces moulées en acier inoxydable, des pièces moulées en fonte ductile et des pièces moulées en fonte grise. Dans le processus No-Bake, les moules en sable sont formés par un motif en bois ou en métal. Le sable à grain fin est combiné avec un liant résine dans un mélangeur de sable à grande vitesse puis déposé dans une boîte contenant le motif. Quelques minutes plus tard, le mélange sable-liant durcit et le moule est retiré des motifs. Les noyaux de sable pour créer la structure intérieure des pièces moulées sont fabriqués en utilisant le même processus en même temps. Une fois les noyaux et les moules extérieurs assemblés, ils sont fermés et préparés pour la coulée du métal. Certains matériaux, tels que les pièces moulées en fonte ductile, nécessitent un traitement spécial du métal avant la coulée. Le processus de coulée sans cuisson est très flexible car il permet de maintenir les pièces moulées en fer et en acier selon des tolérances précises tout en étant également capable de traiter des tailles de pièces allant de dizaines de grammes à des dizaines de tonnes.

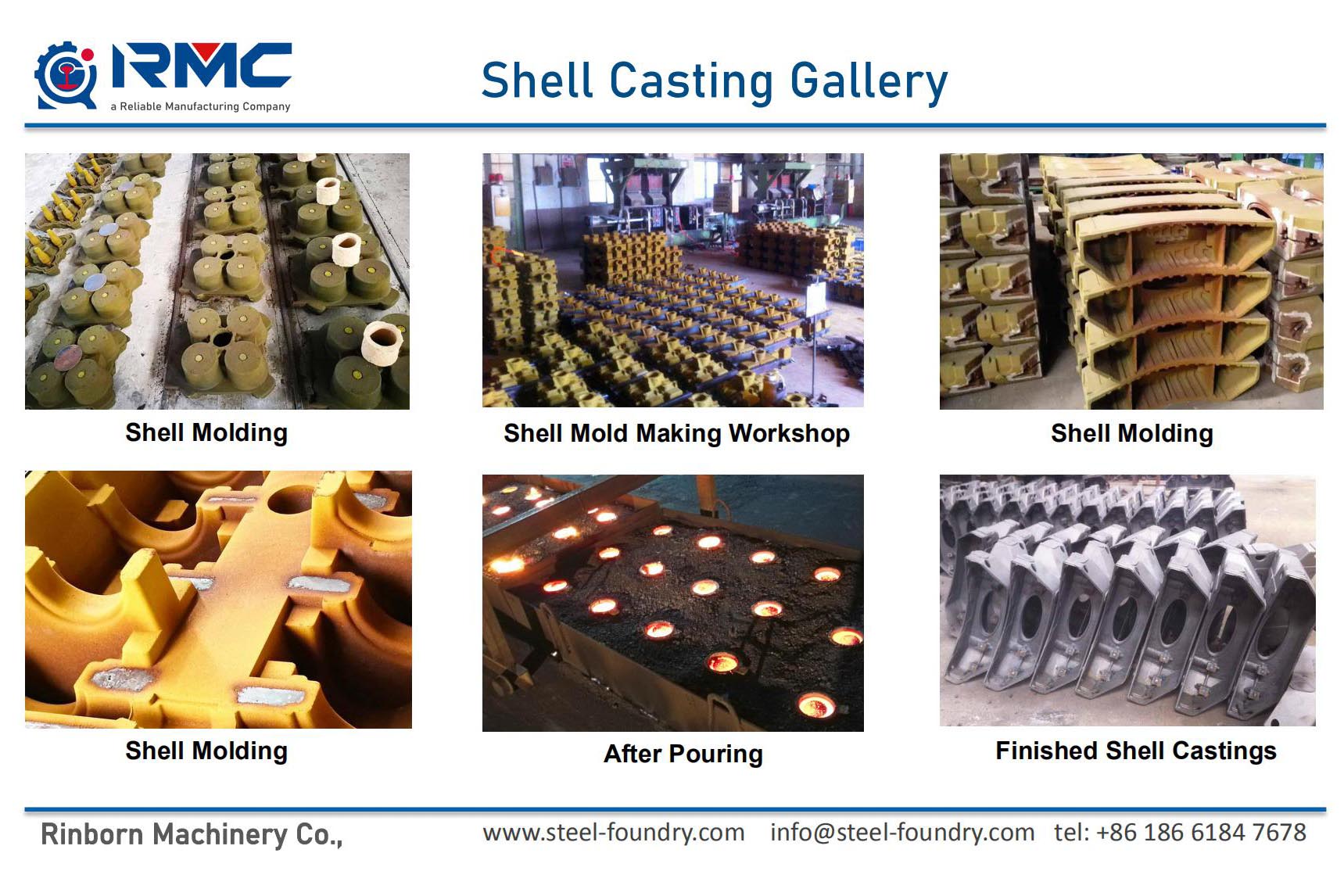

Les étapes du processus de moulage de coques sans cuisson :

L'absence de cuisson est un processus de moulage qui implique l'utilisation de liants chimiques pour lier le sable de moulage. Le sable est transporté vers la station de remplissage du moule en préparation pour le remplissage du moule. Un mélangeur est utilisé pour mélanger le sable avec le liant chimique et le catalyseur. Lorsque le sable sort du mélangeur, le liant commence le processus chimique de durcissement. Cette méthode de remplissage du moule peut être utilisée pour chaque moitié du moule (chape et traînée). Chaque moitié de moule est ensuite compactée pour former un moule solide et dense. Un retournement est ensuite utilisé pour retirer la moitié du moule de la boîte à motifs. Une fois le sable pris, un lavage de moule peut être appliqué. Les noyaux, si nécessaire, sont placés dans le traîneau et la chape est fermée sur les noyaux pour terminer le moule. Une série de wagons de manutention de moules et de convoyeurs déplacent le moule en position de coulée. Une fois coulé, le moule est laissé refroidir avant de le secouer. Le processus de démoulage consiste à séparer le sable moulé de la pièce moulée. La coulée passe ensuite à une zone de finition de coulée pour le retrait de la colonne montante, la finition de coulée et la finalisation. Les morceaux brisés de sable moulé sont ensuite décomposés jusqu'à ce que le sable retrouve sa granulométrie. Le sable peut désormais être soit récupéré pour être réutilisé dans le processus de coulée, soit retiré pour être éliminé. La récupération thermique est la méthode la plus efficace et la plus complète de récupération du sable sans cuisson.

| Matériaux pour le moulage en coquille chez RMC Foundry | |

| Métal et alliages | Catégorie populaire |

| Fonte grise | GG10 ~ GG40 ; GJL-100 ~ GJL-350 ; |

| Fonte Ductile (Nodualaire) | GGG40 ~ GGG80 ; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Fonte Ductile Trempée (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Acier au carbone | C20, C25, C30, C45 |

| Acier allié | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Acier inoxydable | Acier inoxydable ferritique, acier inoxydable martensitique, acier inoxydable austénitique, acier inoxydable à durcissement par précipitation, acier inoxydable duplex |

| Alliages d'aluminium | ASTM A356, ASTM A413, ASTM A360 |

| Laiton / Alliages à base de cuivre | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Norme : ASTM, SAE, AISI, GOST, DIN, EN, ISO et GB | |