La fonte, qui couvre principalement la fonte grise, la fonte ductile, la fonte malléable et d'autres fontes hautement alliées, est largement utilisée dansFonderie de moulage RMC.Les pièces moulées en fonte jouent un rôle important dansindustries modernes.Sélectionner les processus de coulée appropriés et appropriés en fonte vous aidera à obtenir les pièces moulées en fonte à moindre coût et dans des délais courts.

Ici, dans ce qui suit, nous proposons quelques principes ou facteurs lorsque nous choisissonsprocédés de coulée adaptéspour les matériaux en fonte.D'une manière générale, le procédé de moulage de fer le plus largement utilisé est le moulage au sable, suivi de méthodes de moulage spéciales, telles que le moulage de moules métalliques, le moulage de précision, le moulage en coquille,coulée de mousse perdueet coulée sous vide.

1- Le moulage au sable devrait être le premier choix

Principalement en raison du faible coût et de la simplicité de production deprocessus de moulage au sable, le moulage au sable a pris environ 60% à 70% de la production totale de moulage, dont environ 70% est le moulage au sable vert.Lorsque le sable vert ne peut pas répondre aux exigences, vous pouvez alors envisager l'utilisation de sable sec ou d'un autre sable.La gamme de poids du moulage au sable vert va de plusieurs kilogrammes à des centaines de kilogrammes, tandis que la production de moulage à l'argile sèche peut peser plusieurs tonnes.

Le processus de coulée de sable utilise des types de sable pour fabriquer des moules de coulée.Il peut également être divisé en trois types:

1) Moulage au sable vert, qui utilisent le sable humide (vert) pour former le moule.

2) Moulage au sable recouvert de résineet coulée de moules en sable sans cuisson (coulée de sable en résine auto-durcissante), qui utilisent des matériaux à liaison chimique pour aider à former les systèmes de moulage.

3) Moulage au sable sec, qui utilisent principalement les matériaux secs sans produits chimiques pour le moulage.Le processus de moulage au sable sec se réfère principalement au moulage de mousse perdue etcoulée sous vide.

D'une manière générale, pour les pièces moulées en fonte moyennes et grandes, la coulée de sable en résine autodurcissante serait la bonne option.Mais en ce qui concerne les matériaux en acier allié et en acier au carbone, nous pourrions choisir le sable de verre soluble.Cela peut obtenir des dimensions précises, une surface lisse des pièces moulées, tout en réduisant les coûts par rapport au processus de moulage de précision au sol de silice.

La précision, la finition de surface, la densité et la microstructure du matériau, les propriétés mécaniques peuvent ne pas atteindre les exigences strictes si vous avez des attentes particulières et élevées.Dans ce cas, d'autres méthodes de coulée telles que la coulée de précision au sol de silice ou au verre soluble, la coulée sous pression, la coulée à basse pression, la coulée en mousse perdue et la coulée sous vide doivent être prises en compte.

2- Pensez à la demande annuelle

Si votre demande annuelle est élevée, la ligne de moulage automatique devrait être le meilleur choix en raison de sa grande capacité de production et de sa qualité constante.Et cette méthode ne peut atteindre des coûts moyens bas que si la quantité requise est suffisamment importante.Tandis que le moulage à la main vous fera économiser si votre quantité n'est pas si grande, ou si vos moulages souhaités sont de taille moyenne ou grande.

Cependant, le processus de coulée en moule de sable de résine (moulage en coquille) convient également aux pièces moulées en fer de grande taille.De plus, le moulage en coquille a une meilleure finition et une qualité supérieure à celle des procédés de moulage au sable vert.

Les autres procédés tels que le moulage sous pression à basse pression, le moulage sous pression, le moulage par centrifugation ne conviennent qu'à la production de masse en grande quantité en raison d'équipements et d'outillages coûteux.

3- Tolérances dimensionnelles et qualité de surface

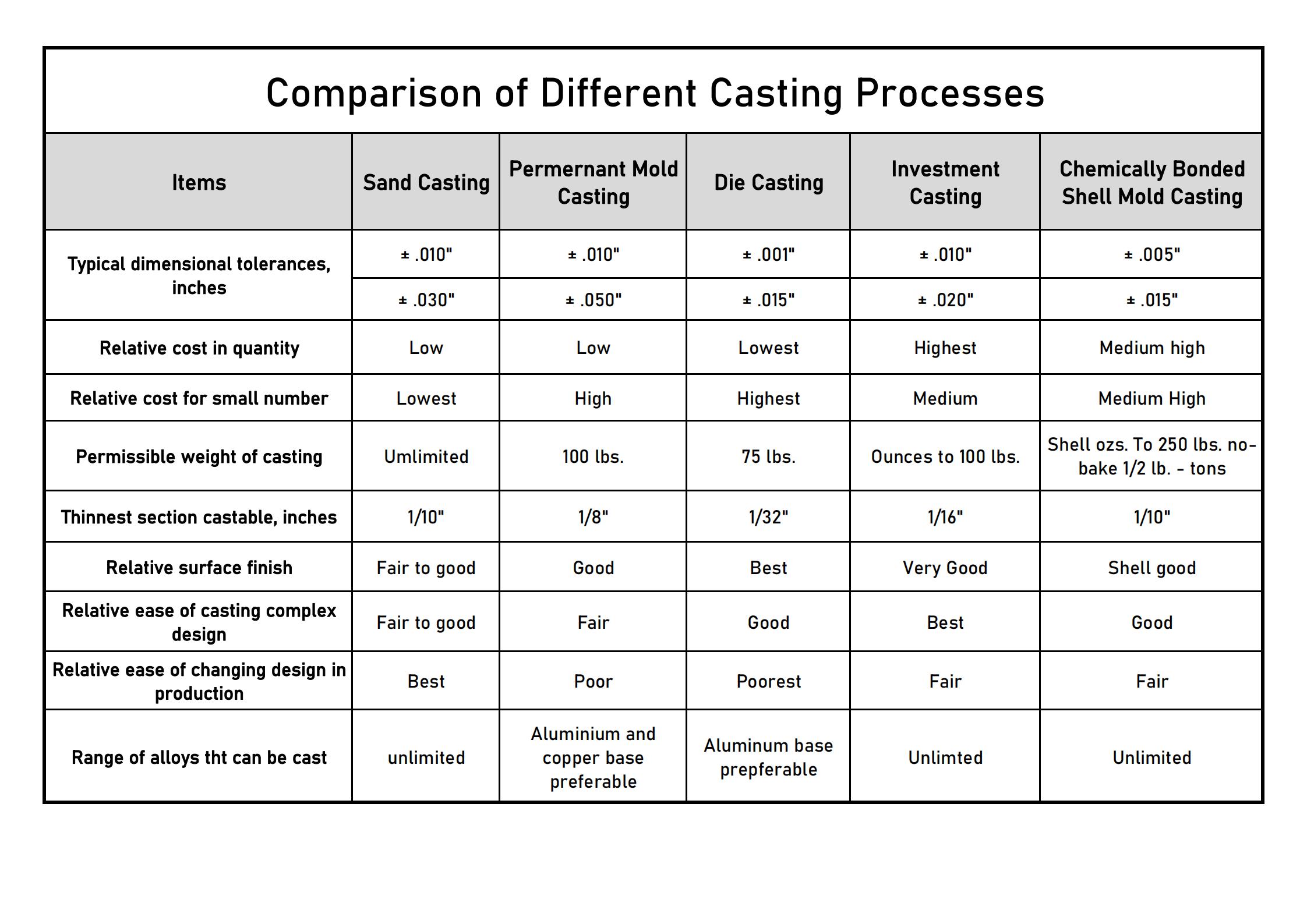

Dans le processus de sélection du procédé de coulée pour le matériau en fonte, la précision dimensionnelle et la qualité de surface sont également essentielles.Choisir unprocessus de coulée de précisionréduira le besoin d'usinage, même sans usinage.Cela nécessite une prise en compte globale de l'équilibre entre l'augmentation des coûts de fonderie et la réduction de l'usinage.Sur la base de nos nombreuses années d'expérience, les ingénieurs de notre société peuvent sélectionner pour vous le procédé de coulée le plus approprié et le plus économique.

Heure de publication : 28 janvier 2021