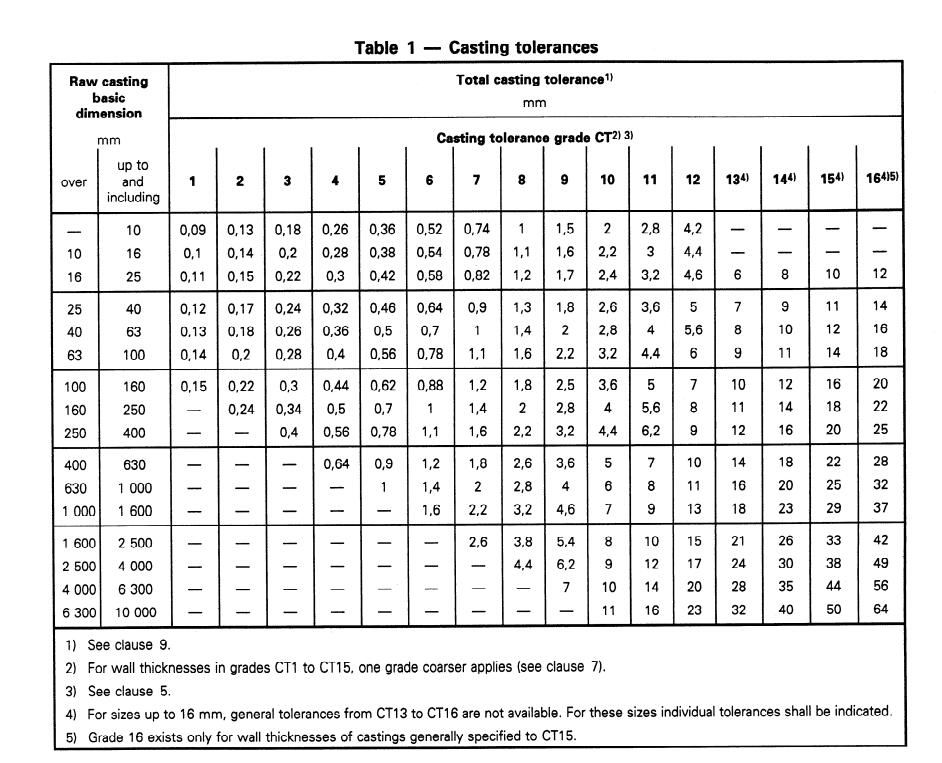

La tolérance dimensionnelle est un facteur important lorsque nous choisissons le processus de coulée pour les pièces moulées souhaitées. Dans les documents standard ISO 8062 (correspondant à la norme chinoise GB/T6414-1999), les niveaux de tolérance des dimensions de coulée sont clairement spécifiés. D'une manière générale, le moulage de précision et le moulage sous pression ont une grande précision dimensionnelle et c'est pourquoi le processus de moulage de précision est également appelécoulée de précision. Ici, dans ce qui suit, vous verrez les tolérances générales des pièces moulées par différents processus de coulée.

Tolérance et capacités de coulée chez RMC Foundry | ||||||

| Processus de coulée | Capacité annuelle/tonnes | Principaux matériaux | Poids de lancer | Niveau de tolérance dimensionnelle de coulée (ISO 8062) | Traitement thermique | |

| Moulage au sable vert | 6000 | Fonte grise, Fonte ductile, Fonte d'aluminium, Laiton, Acier moulé, Acier inoxydable | 0,3 kg à 200 kg | CT11~CT14 | Normalisation, trempe, revenu, recuit, carburation | |

| Moulage au sable recouvert de résine (moulage en coquille) | 0,66 lb à 440 lb | CT8~CT12 | ||||

| Moulage de cire perdue | Coulée de verre d'eau | 3000 | Acier inoxydable, Acier au carbone, acier allié, laiton, aluminium, acier inoxydable duplex, fonte | 0,1 kg à 50 kg | CT5~CT9 | |

| 0,22 lb à 110 lb | ||||||

| Moulage de sol de silice | 1000 | 0,05 kg à 50 kg | CT4~CT6 | |||

| 0,11 lb à 110 lb | ||||||

| Moulage de mousse perdue | 4000 | Fonte grise, fonte ductile, alliage, acier au carbone, acier inoxydable, laiton, Al | 10 kg à 300 kg | CT8~CT12 | ||

| 22 lb à 660 lb | ||||||

| Coulée sous vide | 3000 | Fonte grise, fonte ductile, acier allié, acier au carbone, acier inoxydable | 10 kg à 300 kg | CT8~CT12 | ||

| 22 lb à 660 lb | ||||||

| Moulage sous pression haute pression | 500 | Alliages d'aluminium, alliages de zinc | 0,1 kg à 50 kg | CT4~CT7 | ||

| 0,22 lb à 110 lb | ||||||

Tolérances de coulée pourMoulages en sable

Les tolérances de coulée sont divisées en tolérances de coulée dimensionnelles (DCT) et tolérances de coulée géométriques (GCT). Notre fonderie aimerait discuter avec vous si vous avez une demande particulière sur les tolérances requises. Voici ci-dessous les tolérances générales que nous pourrions atteindre grâce à notre moulage au sable vert, notre moulage en moule en coquille et notre moulage au sable en résine furannique sans cuisson :

- ✔ Qualité DCT par moulage au sable vert : CTG10 ~ CTG13.

- ✔ Qualité DCT par moulage en coquille ou moulage en sable de résine furannique : CTG8 ~ CTG12

- ✔ Qualité GCT par moulage au sable vert : CTG6 ~ CTG8.

- ✔ Qualité GCT par moulage en coquille ou moulage en sable de résine furane : CTG4 ~ CTG7

Tolérances de coulée pourMoulages de précision

Selon les différents matériaux liants utilisés pour fabriquer la coque, le moulage de précision peut être divisé en moulage de sol de silice et moulage de verre soluble. Le processus de moulage à modèle perdu au sol de silice présente de meilleures tolérances de moulage dimensionnelles (DCT) et géométriques (GCT) que le processus de moulage au verre soluble. Cependant, même avec le même processus de coulée, le degré de tolérance sera différent de chaque alliage coulé en raison de leurs différentes capacités de coulée. Notre fonderie aimerait discuter avec vous si vous avez une demande particulière sur les tolérances requises. Voici ci-dessous les tolérances générales que nous pourrions atteindre séparément par les procédés de coulée de sol de silice et de coulée de verre soluble :

- ✔ Qualité DCT par moulage à la cire perdue au sol de silice : DCTG4 ~ DCTG6

- ✔ Qualité DCT par moulage à la cire perdue en verre d'eau : DCTG5 ~ DCTG9

- ✔ Qualité GCT par moulage à la cire perdue au sol de silice : GCTG3 ~ GCTG5

- ✔ Qualité GCT par moulage à la cire perdue en verre d'eau : GCTG3 ~ GCTG5.

Tolérances de coulée pour les pièces moulées en coquille

Comme nous l'avons mentionné dans la tolérance de moulage pour les moulages en sable, les moulages en coquille ont une précision beaucoup plus élevée et une tolérance plus stricte que le moulage en sable. Voici ci-dessous les tolérances générales que nous pourrions atteindre grâce à notre moulage en coquille et notre moulage au sable de résine furannique sans cuisson :

- ✔ Qualité DCT par moulage en coquille ou moulage en sable de résine furannique : CTG8 ~ CTG12

- ✔ Qualité GCT par moulage en coquille ou moulage en sable de résine furane : CTG4 ~ CTG7

Tolérances de moulage pour les moulages de mousse perdus

D'une manière générale, les tolérances de coulée des pièces moulées en mousse perdue sont meilleures que celles du moulage en sable, mais pires que celles des procédés de moulage en coquille et de moulage sans cuisson. Pour notre fonderie, nous pourrions essentiellement atteindre les qualités de coulée suivantes. Mais nous aimerions discuter avec vous des castings spécifiques et ensuite décider quels numéros nous pouvons vous fournir.

- ✔ Qualité DCT par moulage de mousse perdue : CTG9 ~ CTG13.

- ✔ Qualité GCT par moulage de mousse perdue : CTG5 ~ CTG8.

Si le dessin de coulée ou le document sur le processus de coulée exige clairement une inspection de toutes les dimensions de la pièce moulée, toutes les dimensions de la pièce moulée doivent être inspectées. Cette situation constitue généralement la première partie de la production de pièces moulées ou du processus d'inspection par échantillonnage aléatoire lors de la production de masse. Dans la production en petites séries, il est parfois nécessaire d’inspecter toutes les dimensions de la pièce moulée.

Conformément aux exigences spécifiées dans les dessins ou les documents de processus, les dimensions des pièces moulées doivent être inspectées pour les dimensions de contrôle clés, les dimensions avec des exigences de haute précision et les dimensions qui se déforment facilement et hors tolérance. Cette situation est généralement appliquée au contrôle des dimensions de la production de masse sur la ligne de production.

Produits de moulage en fonte personnalisés

Produits de moulage en fonte ductile

Heure de publication : 14 avril 2021