Il existe une variété de procédés de fabrication pour produire unpièce métallique sur mesure. Chacun a son propre ensemble d’avantages et d’inconvénients. Certains des facteurs importants affectant le choix d'un processus sont les suivants :

- Quantité de matériel nécessaire

- Conception de la pièce métallique

- Tolérances requises

- Spécification du métal

- Finition de surface requise

- Coûts d'outillage

- Économie de l'usinage par rapport aux coûts du processus

- Conditions de livraison

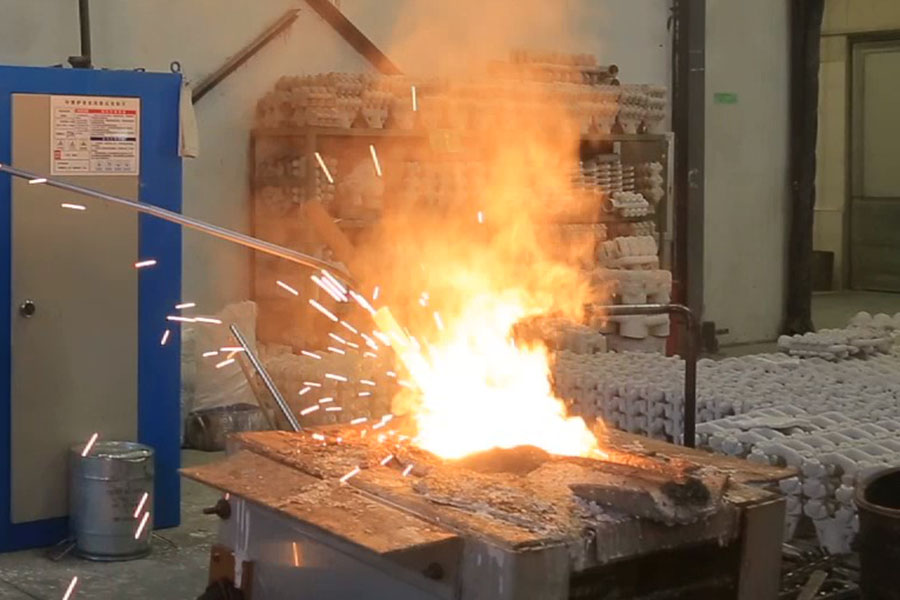

Fonderie

Le processus de coulée consiste à verser ou à injecter du métal en fusion dans un moule contenant une cavité ayant la forme souhaitée dumoulages. Les procédés de coulée de métaux peuvent être classés soit par le type de moule, soit par la pression utilisée pour remplir le moule de métal liquide. Selon le type de moule, le processus de moulage pourrait être classé en moulage au sable, moulage de précision et moulage sous pression de métal ; tandis que si, en fonction de la pression utilisée pour remplir le moule, le processus de coulée pourrait être divisé en coulée par gravité, coulée à basse pression et coulée à haute pression.

Fondamentaux du casting

Le moulage est un processus de solidification. Par conséquent, la microstructure peut être ajustée avec précision, comme la structure des grains, les transformations de phase et les précipitations. Cependant, les défauts tels que la porosité de retrait, les fissures et la ségrégation sont aussi intimement liés à la solidification. Ces défauts peuvent conduire à des propriétés mécaniques inférieures. Un traitement thermique ultérieur est souvent nécessaire pour réduire les contraintes résiduelles et optimiser les propriétés mécaniques.

Avantages du moulage :

- Les produits de moulage de métaux volumineux et complexes sont faciles.

- Cadence de production élevée, notamment grâce à la ligne de moulage automatique.

- La flexibilité de conception est disponible et plus adaptée.

- Divers métaux disponibles : fonte grise, fonte ductile, acier au carbone, acier allié,acier inoxydable, alliage d'aluminium, laiton, bronze et alliage de zinc.

Inconvénients du casting :

- Défauts à l'intérieur des pièces moulées

- Porosité de retrait

- Projections métalliques

- Fissures, déchirures à chaud, fermetures à froid

- Tours, oxydes

- Erreurs de diffusion, volume insuffisant

- Inclusions

- Nécessite un contrôle et des inspections rigoureux des processus (une porosité peut survenir)

Forgeage

Le forgeage est un processus de fabrication dans lequel le métal est façonné par déformation plastique sous forte pression pour obtenir des pièces à haute résistance. Selon que le moule de forgeage est utilisé, le processus de forgeage est divisé en forgeage à matrice ouverte et à forgeage à matrice fermée. Mais si l'on tient compte de la température du métal et de l'alliage forgés avant le forgeage, le processus de forgeage pourrait être divisé en forgeage à froid, forgeage à chaud et forgeage à chaud.

Fondamentaux du forgeage

Le forgeage ou le formage à froid sont des procédés de formage des métaux. Il n’y a pas de fusion ni de solidification conséquente. La déformation plastique produit une augmentation du nombre de dislocations entraînant un état de contrainte interne plus élevé. En effet, l'écrouissage est attribué à l'interaction des dislocations avec d'autres dislocations et d'autres barrières (telles que les joints de grains). Simultanément, la forme des cristaux primaires (dendrites) change après le travail plastique du métal.

Avantages du forgeage :

- Bonnes propriétés mécaniques (limite d'élasticité, ductilité, ténacité)

- Fiabilité (utilisé pour les pièces critiques)

- Aucun traitement de métal liquide

Inconvénients du forgeage :

- Mourir à vider

- Échec de la mort

- Forme limitée lorsque des contre-dépouilles ou des sections évidées sont nécessaires

- Coût global généralement plus élevé que le casting

- Plusieurs étapes souvent requises

On peut distinguer l’écrouissage à chaud de l’écrouissage à froid. Le travail à chaud est effectué au-dessus de la température de recristallisation ; le travail à froid est effectué en dessous. Lors du travail à chaud, l'écrouissage et la déformation de la structure des grains sont éliminés très rapidement par la formation de nouveaux grains sans déformation résultant de la recristallisation. Une diffusion rapide à des températures de travail élevées contribue à homogénéiser la préforme. La porosité initiale peut également être considérablement réduite, pour finalement être complètement guérie. Les phénomènes métallurgiques tels que l'écrouissage et la recristallisation sont importants car ces changements de structure entraînent une augmentation de la ductilité et de la ténacité par rapport à l'état coulé.

Une chose importante à garder à l’esprit est que la qualité des matériaux et le traitement thermique peuvent être un facteur plus important que la différence entre le moulage et le forgeage dans certains cas.

Heure de publication : 24 février 2021