En raison des différents domaines d'application et exigences de performances,produits moulés de divers matériauxil peut être nécessaire d'effectuer des tests de pression pour évaluer leurs performances et leur sécurité dans des conditions de pression spécifiques. Les essais hydrostatiques et les essais pneumatiques sont des méthodes courantes d'essai de pression, principalement utilisées pour vérifier l'étanchéité et la capacité de charge des pipelines, des équipements ou des conteneurs.

1. Essais hydrostatiques

L'essai de pression hydrostatique est une méthode d'essai de pression qui utilise l'eau comme milieu d'essai. Il est généralement utilisé pour tester la résistance à la pression et l'étanchéité des équipements tels que les pipelines, les récipients sous pression, les chaudières, les réservoirs de stockage,vannes et pompes, etc. sous la pression de travail.

Principe de fonctionnement :

En remplissant l'équipement ou la canalisation avec de l'eau, augmentez progressivement la pression de l'eau jusqu'à 1,5 à 2 fois la pression de service de conception (il y aura généralement des exigences standard) et maintenez-la pendant un certain temps (généralement 30 minutes à quelques heures) pour observez s'il y a des fuites, une expansion ou d'autres problèmes.

La clé des tests hydrostatiques est de s’assurer que l’eau ne contient pas de bulles pendant le test (aucun air ni gaz comprimé n’est utilisé), car l’incompressibilité de l’eau facilite la détection des fuites.

Avantages :

L'eau ne se dilate pas pendant le test, elle peut donc produire un effet de test de résistance plus réaliste.

L'eau est stable, facile à obtenir et peu coûteuse.

Peut mieux trouver les petites fuites.

Inconvénients :

Un drainage et un nettoyage sont nécessaires pendant le test, ce qui peut entraîner des déchets ou des problèmes de fonctionnement supplémentaires.

Ne convient pas à certains matériaux d'équipement facilement corrosifs ou affectés par l'eau.

Scénarios d'application :

Tests de pression des canalisations, chaudières, réservoirs de stockage, etc.

Inspection des équipements dans des industries telles que le pétrole, le gaz et les produits chimiques.

2. Tests pneumatiques

Le test de pression pneumatique est une méthode qui utilise du gaz (généralement de l'air comprimé ou de l'azote) comme milieu de test. Ce test est souvent utilisé pour les équipements qui ne sont pas adaptés à l'eau ou qui doivent être testés à des températures plus basses.

Principe de fonctionnement :

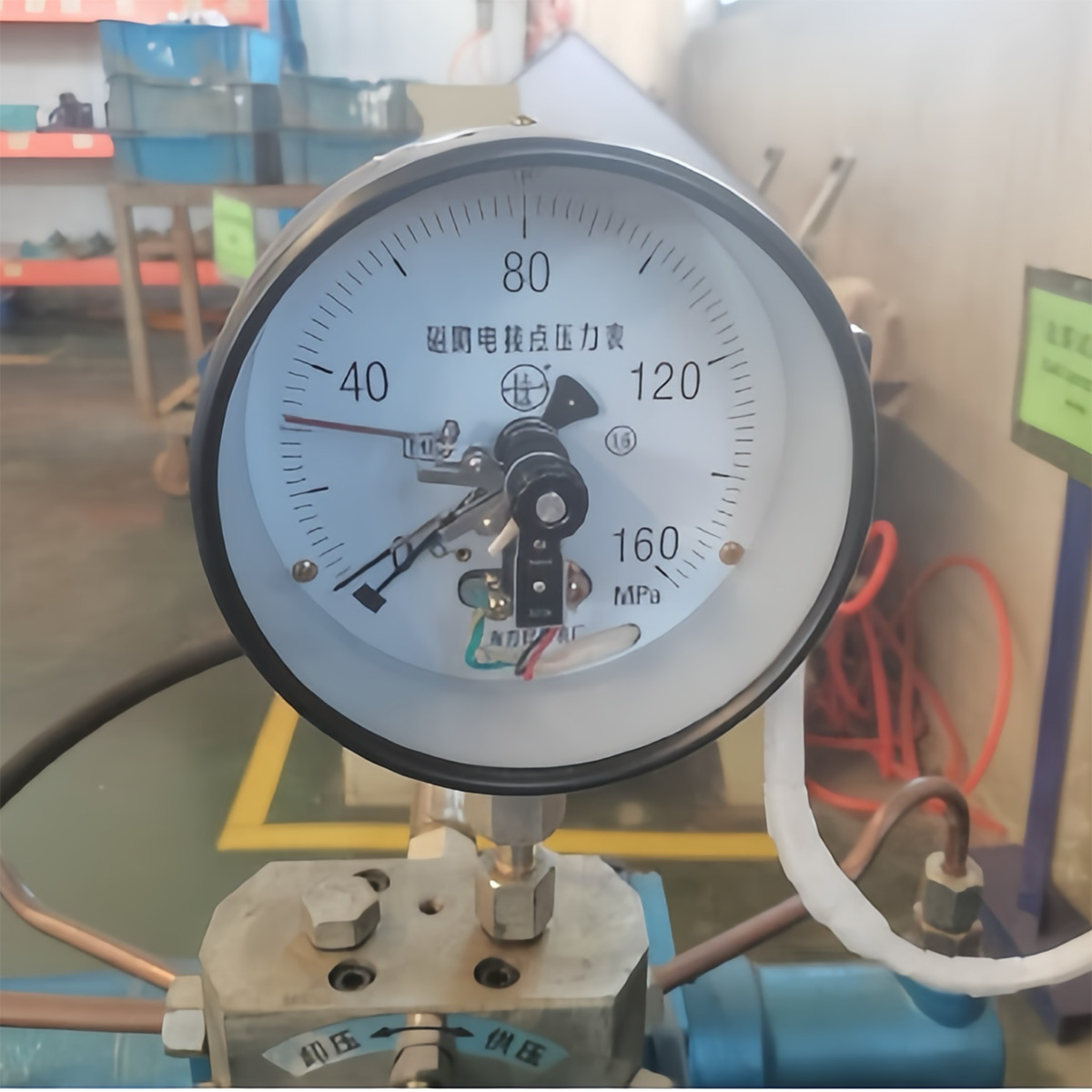

Remplissez l'équipement ou le pipeline de gaz, augmentez progressivement la pression du gaz et surveillez le manomètre pour vous assurer que l'équipement peut résister à la pression de service maximale prédéterminée.

Lors du test, vous devez être particulièrement prudent car le gaz est hautement compressible et peut produire des dynamiques dangereuses (telles qu'un flux d'air explosif) en cas de fuite.

Avantages :

Le processus de test est simple et l’équipement est facile à utiliser.

Les équipements qui ne conviennent pas aux analyses de l'eau, tels que les équipements électriques, les conteneurs à haute température, etc., peuvent être testés.

Aucune eau ne doit être évacuée pendant le test, ce qui peut réduire la pollution de l'environnement.

Inconvénients :

Le gaz est hautement compressible et si une fuite se produit pendant le test, cela peut présenter un plus grand risque pour la sécurité.

Pour les petites fuites, les tests pneumatiques peuvent ne pas être aussi intuitifs et faciles à trouver que les tests de pression d'eau.

Scénarios d'application :

Tests d'équipements électriques et de systèmes pneumatiques.

Équipements non adaptés aux analyses de l'eau, tels que certains récipients à haute ou basse température, les réacteurs chimiques, etc.

Inspection de sécurité des gazoducs ou des systèmes de gaz comprimé.

Heure de publication : 02 décembre 2024